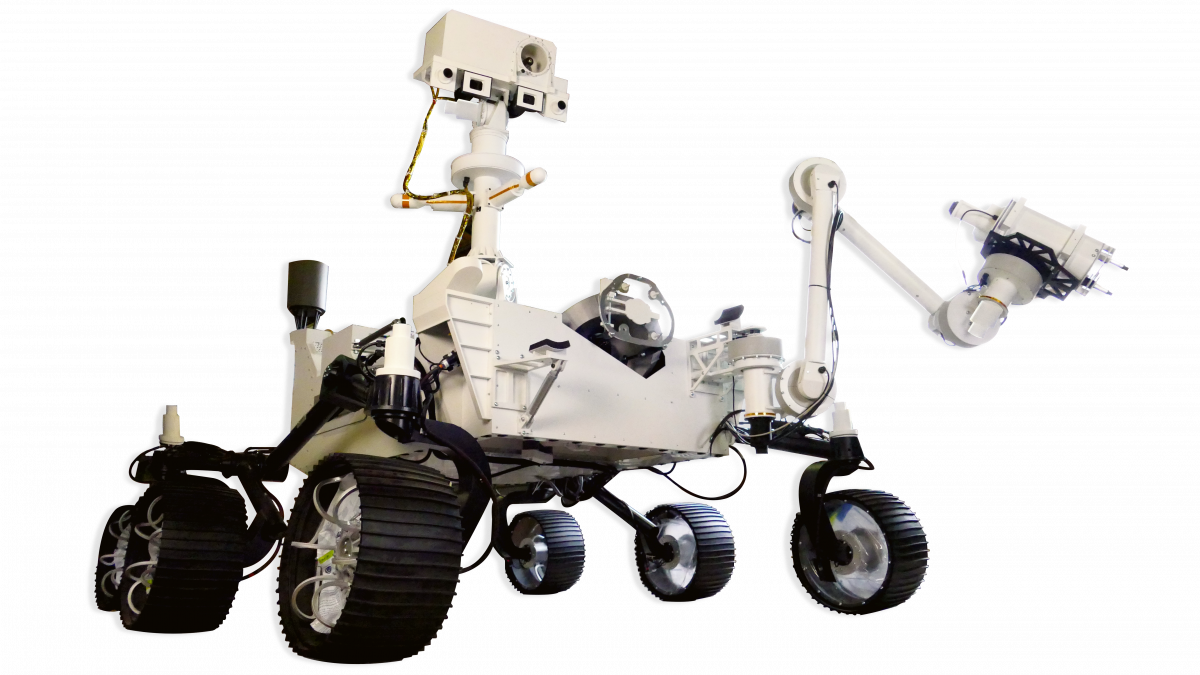

Cas d'utilisation de la utilisée pour réaliser la réplique du rover Perseverance :

utilisée pour réaliser la réplique du rover Perseverance :

Jonathan McINTOSH œuvre depuis plus de 27 ans dans la fabrication de décors et d'aménagements muséographiques.

Au sein de sa propre structure, l'Atelier de l'insolite, il conçoit et réalise notamment les répliques de rovers spatiaux présentées à la Cité de l'Espace de Toulouse et a recours à la Strateo3D DUAL600 pour divers procédés dans ses fabrications.

- Quel était votre besoin initial ?

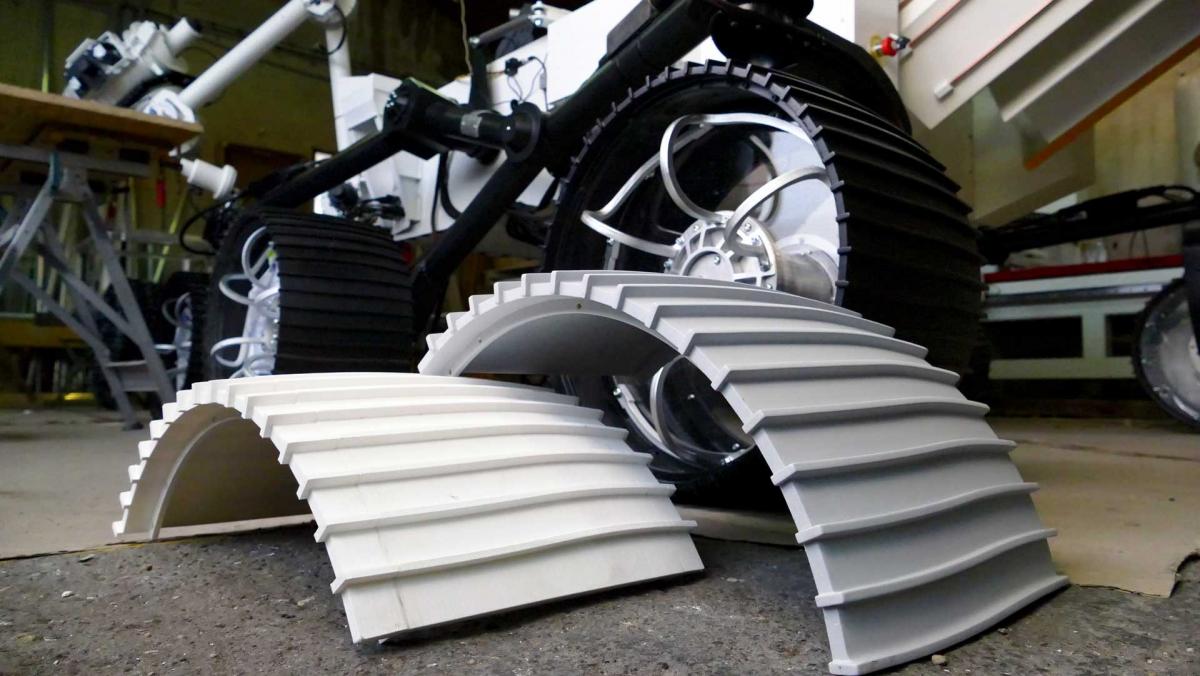

Sur le projet du rover Perseverance, nous avions besoin de réaliser toutes sortes de pièces finies et outils de production différents, comme on peut le voir dans la vidéo. Mais notre besoin initial reposait sur la réalisation d'un exemplaire de bande de roulement de roue pour vérifier la solution technique pressentie, et pour créer un exemplaire de pièce maîtresse à mouler. La bande de roulement est réalisée en 3 sections qui se vissent ensuite sur une tôle roulée en aluminium. Les pièces de test ont permis de valider ce montage avant la réalisation des pièces définitives en élastomère.

- Comment la pièce a été modélisée (logiciel) ?

La modélisation à été réalisée sur Sketchup Pro, ce n'est pas le logiciel le plus adapté pour ce travail mais je disposais de ce modèle que j'avais développé sur un projet précédent.

- QUEL MATÉRIAU A ÉTÉ UTILISÉ POUR L’IMPRESSION, ET POUR QUELLES RAISONS ?

Pour ce modèle, j'ai imprimé en PLA car je n'avais pas de contraintes mécaniques, et j'avais besoin de stabilité dimensionnelle. Le PLA est très bien car le « warping » (phénomène de retrait) est minimal.

- DE QUELLE MANIÈRE AVEZ-VOUS DÉTERMINÉ LES DIFFÉRENTS PARAMÈTRES DE FABRICATION (ÉPAISSEUR DE COUCHES, POSITIONNEMENT, TAUX DE REMPLISSAGE, ETC…) ?

J'utilise des imprimantes 3D de ce type (FDM, ndlr) depuis longtemps, et c'est donc mon expérience qui m'a permis de définir les paramètres d'impression, en fonction des performances de la Strateo3D DUAL600.

- LA PIÈCE DEVAIT-ELLE ÊTRE IMPRIMÉE EN PLUSIEURS PARTIES ? SI OUI, COMBIEN ? IMPRIMÉE EN UNE SEULE FOIS SUR LE MÊME PLATEAU OU EN PLUSIEURS ?

La pièce est donc 1/3 de la bande de roulement, imprimée en 3 parties sur le plateau pour éviter l'utilisation de supports. Les 3 parties ont été collés ensemble ensuite pour obtenir cette section d'un tiers de bande de roulement.

- COMBIEN DE TEMPS L’IMPRESSION A-T-ELLE DURÉ ?

Il aura fallu environ 15 heures d'impression par sections.

- QUELS AVANTAGES AVEZ-VOUS TROUVÉ À UTILISER LA STRATEO3D DUAL600 POUR IMPRIMER CETTE PIÈCE ?

Le volume d'impression de la Strateo3D DUAL600 permet la réalisation de ces grandes pièces qui seraient très onéreuses à réaliser en suivant un autre procédé. La simplicité de fabrication des pièces et leur faible coût permet une réitération du process jusqu'à ce qu'on arrive à obtenir la géométrie recherchée, en respectant tous les paramètres devant être pris en compte.

- POURRIEZ-VOUS EFFECTUER UN COMPARATIF AVEC UNE AUTRE MÉTHODE DE FABRICATION (TEMPS, COÛT, ETC…)

Difficile à dire mais traditionnellement, j'ai déjà réalisé des roues similaires, le temps de fabrication par roue était d'environ 60 heures pour un résultat moins précis. Grâce à ce procédé on est à 45h de temps d'impression, et c'est une machine automatique, aussi je peux consacrer mon temps à d'autres taches pendant que l'impression est en cours, la différence de coût est donc considérable.

- Envisagez-vous d'autres utilisations de la machine / sollicitations du service d'impressions

Cette machine fait partie des équipements de mon atelier qui sont exploités en permanence. Elle me sert à faire des pièces de toutes les tailles, des gabarits de montage et autres outillages. Le volume d'impression est son atout majeur. Initialement, j'avais acheté la Strateo3D DUAL600 pour réaliser des moyeux de roues de rover d'un autre type. Cette réalisation était quasiment impossible par un autre moyen. La double extrusion permet aussi l'impression de pièces avec des supports solubles, qui étaient essentiels pour cette réalisation. C'est assez délicat à régler, mais quand ça marche c'est fantastique !

Jonathan McINTOSH, l'Atelier de l'Insolite